受新冠疫情影响,工厂招工难,很多工厂开始尝试用自动化生产线来解放生产人员,以缓解无人可用的尴尬境地。

随着工业机器人、自动化技术的发展,数控机床单机、多机自动化生产线的实现已不再是技术难题。但若要真正实现数控机床自动化无人值守加工,必须解决加工过程的在线检测及偏差自动补偿问题。否则,在出现刀具磨损、机床“跑尺寸”等意外时,将可能导致大批零件尺寸出现偏差甚至报废[1-3]。本文以某客户轴套孔加工在线检测及自动补偿的实现过程为例,介绍一种数控车床的在线检测及偏差自动补偿的实现方法。

1

图1 TPK980Ta

2

方案设计及实现

某公司承接了一批轴套类零件的加工业务,受新冠疫情影响,难于招聘到合适的操作人员。为解决操作人员短缺问题,该公司提出了采用桁架机械手替代人工进行上下料的方案,可实现数控机床单机自动化加工。但在自动化加工过程中,由于没有人员参与检测,一旦零件的关键尺寸出现偏差,后果将可能是零件的批量报废。因此,必须解决自动化加工中的检测及偏差自动修正问题。

针对客户需求,笔者提出了加工过程在线检测及偏差自动补偿的方案。该方案主要包含:①设计专用梯形图(PLC),实现对测量系统的打开/关闭、电池电量低等异常情况的处理。②设计专用宏程序,实现在线测量及偏差自动补偿。③设计专用界面,方便操作人员设置,以应对不同尺寸规格的零件,并可直观显示自动测试的结果。

2.1 梯形图的改进设计

梯形图的改进设计主要是增加控制指令(M代码)实现对测量系统的打开/关闭,以及当测头出现电池电量不足等情况时向数控系统发出警告提示。由于梯形图控制较为简单,所以本文不做详述。

2.2 宏程序的设计

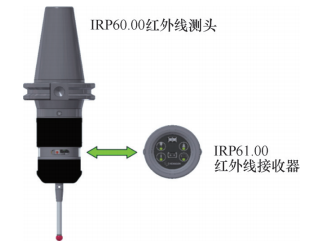

设计思路是将测量仪探头当作一把特殊的刀具,在本文案例中,刀具号为8,刀具偏置号为32。为实现在线测量及偏差补偿,设计了两个宏程序,一个完成测量仪的自动校准,另一个完成零件内孔尺寸的在线测量及自动补偿。

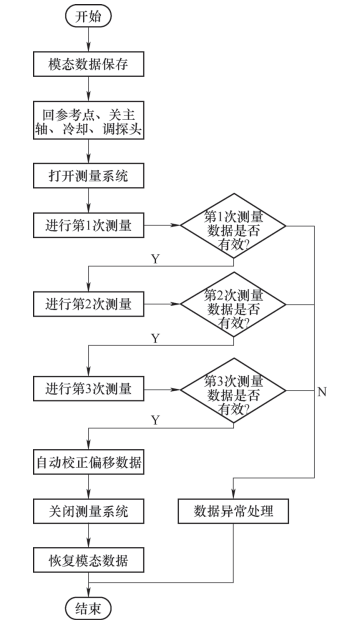

(1)测量仪自动校准 自动校准过程是通过测量仪对主轴上夹持的标准件进行检测,进而对探头中心相对主轴轴心X向的偏差进行自动校准设置。同时,通过对标准件的测量,可以判断探头与主轴轴心是否等高。为保证测量数据的准确性,在Z向不同位置分别测量,共测量3次,根据测量结果判断数据是否有效,当数据有效时,以3次测量的平均值作为偏差补偿值进行自动补偿。测量仪自动校准处理流程如图3所示,测量仪自动校准程序包括模态数据保存、标准件测量、恢复模态数据、探头偏差自动校正和异常处理5个模块。

1)模态数据保存模块程序代码及功能注释如下。

#100=#4001; 第1组G代码模态保存

#101=#4002; 第2组G代码模态保存

#103=#4005; 第3组G代码模态保存

#104=#4007; 第7组G代码模态保存

#105=#4014; 第14组G代码模态保存

#106=#4016; 第16组G代码模态保存

#107=#4109; F代码模态保存

#108=#4119; S代码模态保存

#109=#4120; T代码模态保存

2)标准件测量模块程序代码及功能注释如下。

G0 X#500 Z#501; 探头定位到测量起点

X0; 探头定位到主轴轴心

Z5; 探头靠近标准件

G31 Z-15 F500 P1 L1000; 探测标准件是否内空

G31 X[#505+#503*COS[12.5]-1] F#504; 第1次X正向测量

#111=#5041; X正向测量位置记录

G1 X0; 探头定位到主轴轴心

G31 X[-[#505+#503*COS[12.5]-1]] F#504; 第1次X负向测量

#112=#5041; X负向测量位置记录

IF[[[ABS[#111-#112]+[2*#502]]/2] LT #131] GOTO1001; 标准件内孔尺寸上限判断

IF[[[ABS[#111-#112]+[2*#502]]/2] GT #130] GOTO1001; 标准件内孔尺寸下限判断

G0 X0; 探头回退到主轴轴心

Z-12; Z向定位至不同位置测量

G31 X[#505+#503*COS[12.5]-1] F#504; 第2次X正向测量

#113=#5041; X正向测量位置记录

……

3)恢复模态数据模块程序代码及功能注释如下。

G[FUP[#100]]; 第1组G代码模态恢复

G[FUP[#101]]; 第2组G代码模态恢复

G[FUP[#103]]; 第3组G代码模态恢复

G[FUP[#104]]; 第7组G代码模态恢复

G[FUP[#105]]; 第14组G代码模态恢复

G[FUP[#106]]; 第16组G代码模态恢复

F#107; F代码模态恢复

S#108; S代码模态恢复

T[FUP[#109]]; T代码模态恢复

4)探头偏差自动校正程序代码及功能注释如下。

#140=#2732-#505+[[#111+#113+#115]/3+#502]; 3次测量正向偏差均值

#141=#2732-#505-[[#112+#114+#116]/3-#502]; 3次测量负向偏差均值

#2732=#2732+[[#140-#141]/2]; 偏差自动校正

5)异常处理模块程序代码及功能注释如下。

N1000; 标准件非内孔状处理程序模块

G0 Z#501; Z向快速回退至测量安全位置

X#500; X向快速回退至测量安全位置

G65 H99 P0(/校准件有异常,请确认后再进行校准操作); 报警提示

GOTO2000; 跳转至程序结束处理

N1001; 测量数据异常处理程序模块

G0 Z#501; Z向快速回退至测量安全位置

X#500; X向快速回退至测量安全位置

G65 H99 P1(/校准件有误,或测量仪测头与主轴中心不等高,请确认后再进行校准操作); 报警提示GOTO2000; 跳转至程序结束处理

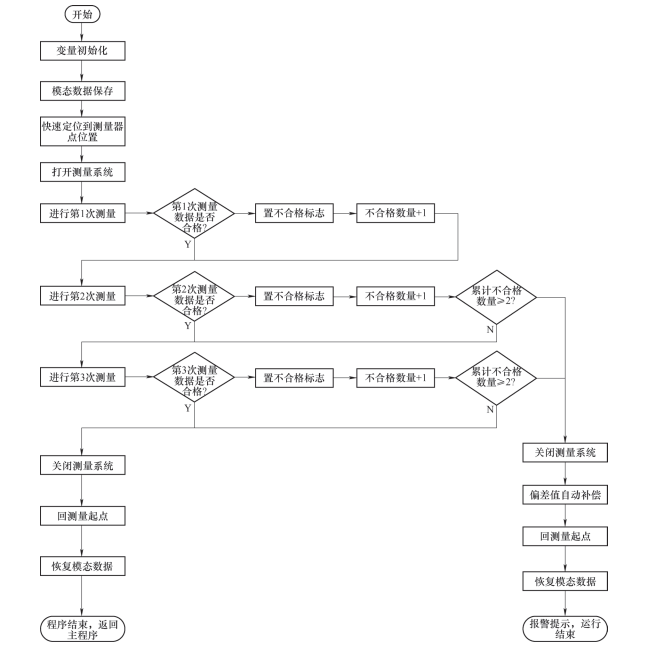

(2)在线测量及偏差补偿 在零件内孔Z向的不同位置进行3次测量,如果3次测量中有2次或2次以上的测量数据都在公差范围内,则判定此零件合格;如果有2次或2次以上的测量数据不在公差范围内,则进行出错提示并要求手动确认零件是否合格;同时,将3次测量数据的偏差平均值作为加工内孔刀具的补偿值,自动修正该刀具的偏置值。在线测量及偏差自动补偿处理流程如图4所示,其程序包括尺寸检测、测试不合格处理以及偏差自动补偿等模块。

1)第一次检测的代码与第二、三次基本相同,只是检测的轴向位置不同。第一次检测模块程序代码及功能注释如下。

G98; 进入分进给模式

M5 S0; 主轴停转

M9; 关冷却

G28 U0 W0; 回参考点

T0832; 调用探头

#130=#505+#506; 尺寸最大值

#131=#505+#507; 尺寸最小值

G0 X#500 Z#501; 探头定位到测试起点

X0; 探头定位到主轴轴心

M55; 打开测试系统

Z5; 探头靠近工件

G31 Z-15 F500 P1 L999; 检测工件是否是内孔类工件,若不是,则跳转至N999程序段做异常处理

G31 X[#505+#503*COS[12.5]-1] F#504; 进行第一次内孔尺寸检测

#2 = #5041; 保存当前绝对坐标值

#510 = #2+#502; 第一次内孔实测值

IF[#510 GT #130] GOTO1000; 若实测值大于最大尺寸,则跳转至N1000程序段

IF[#510 LT #131] GOTO1000; 若实测值小于最小尺寸,则跳转至N1000程序段

#121=1; 第一次测试置合格标志

2)第一次测试不合格处理模块程序代码及功能注释如下。

N1000

#121=0; 第一次测试置不合格标志

#513=#513+1; 累加不合格次数

GOTO1003; 跳转至N1003程序段进行第2次测试

3)测试不合格处理及偏差自动补偿模块程序代码及功能注释如下。

N1005

G0 X0; 探头X向回主轴轴心

Z#501; 探头Z向快速退回至测试安全点

G0 X#500; 探头X向快速退回至测试安全点

#[2700+#1]=#[2700+#1]+[[#505+[#506+#507]/2]-[#510+#511+#512]/3]; 根据3次的测试数据,自动补偿偏差值

G[FUP[#100]]

G[FUP[#101]]

G[FUP[#103]]

G[FUP[#104]]

F#107

S#108

T[FUP[#109]]; 恢复模态值

G65 H99 P0(/对零件的3次检测中至少有2次不合格,请手动测量确认); 报警提示

3.3 组态界面的设计

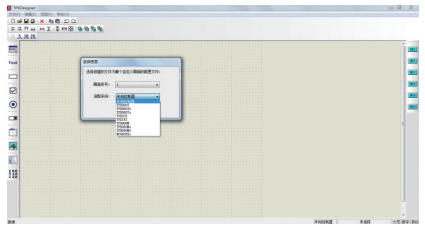

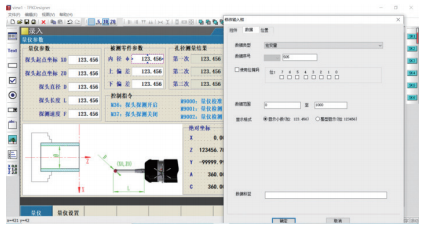

组态界面的主要目的是给操作人员提供方便,在针对不同尺寸规格的零件和使用不同规格的探头时,可以快捷、直观地设置相关数据。同时,对测量仪每一次的检测结果进行显示和判定提示。组态界面基于TPKDesigner软件进行设计,通过USB设备导入到TPK980Ta数控系统中。

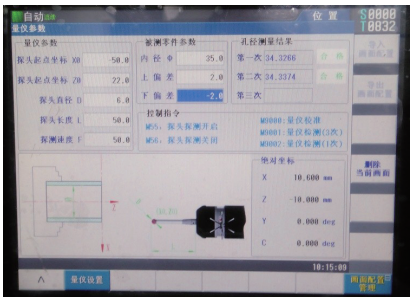

TPKDesigner软件启动后的显示界面如图5所示,针对该需求设计的组态界面如图6所示。组态界面导入TPK980Ta数控系统后,实际加工测量中显示的效果如图7所示。

图5 TPKDesigner软件启动后的显示界面

图7 组态界面导入TPK980Ta后实际显示效果

3

结束语

基于本文方案设计的数控车床内孔加工在线检测、自动补偿功能,配合外部桁架机械手自动上下料装置,实现了数控机床单机自动化生产线的无人值守加工,已在用户现场稳定运行了半年,为生产效益提供了保障。