跟着商场竞争的加剧,大力进步产质量量,对质量剖析,智能制造信息化,智慧工厂数字化,MES解决方案,工业4.0也逐步被企业知道、承受、学习、选用。质量剖析触及的数据、部分众多,在剖析过程中存在各种问题,本文旨在对质量剖析的误区进行剖析,以及协助有关人员正确知道规范,从而愈加有用地树立、保持和运转质量办理体系。

误区一:依赖于过后查验,不自动进行出产质量剖析,从而对质量进行猜测。

当下许多制作型企业还保留着传统的质量观念,强调过后查验把关,便是说,呈现质量问题的产品不出厂。这种方式在质量办理过程中其实是十分被迫的,缺点产品已然产生,出产成本已然浪费,面临大批量的产质量量问题,过后弥补困难,亡羊补牢为时已晚。

企业要从过后查验转变为事前防备,对出产质量猜测,追求作业“零缺点”。

某大型轿车制作厂商,经过出产质量剖析平台,首要对质量数据进行统一办理。其次经过质量剖析交互模型;找到影响质量的关键因为,构建猜测猜测模型,猜测质量;最终有用进步产品良率,下降出产成本。

质量剖析交互模型,主要进行该厂的缺点反常因子剖析、产品难易度剖析、缺点猜测剖析、焊接作用剖析、焊接数据反常点剖析等,树立机器学习模型进行猜测,输出毛病是否产生,判别车辆毛病产生的概率,一起给出特征重要性排序。

误区二:质量问题剖析是作业线的问题

当产生质量问题时,许多办理人员常常强化工人的培训,这种质量认识解决不了根本问题。在一线的工人或服务人员的表现固然存在影响,但他们的一举一动却是受上层办理人员的方案和举动的影响。出售局势好时,增加出产任务,忽视企业的质量目标,使质量办理稍纵即逝,不能长久。

误区三:到达质量规范便是实现了质量办理目标

许多办理人员都以为拟定了产品规范,每个产品都契合质量规范,质量就可以了,这是一种以出产为中心的质量观。

在商场经济条件下,企业运营以商场为导向,要树立“用户第一”、“顾客至上”的运营观,拟定质量规范要从用户出发,以不断满足用户日益发展需要、进步社会利益为规范。

误区四:一味追求产质量量,疏忽质量保障才能

现代质量观念以为,企业在精确定义产品的服务质量水平的根底上追求良好的质量保证才能,这是企业保持竞争力的根本保证。影响产品和服务质量的要素许多,并且在不断产生变化,所以有必要树立完善的质量办理和质量保证体系,从而对各种要素进行系统的有用的控制。尽管树立了较完善的质量体系也会产生不合格,但这种不合格是可以防备和纠正的。

误区五:只看到用户承当丢失, 疏忽企业承当丢失

部分企业以为,企业在向顾客出售产品以后,便完成了自己的责任,购买后产生的费用天然由用户自己承当。

其实,产质量量触及产品的整个寿命周期,因而售后的产质量量问题所产生的费用或用户丢失应有企业或中间商担负。

误区六:产质量量问题不知是品控部的事

产质量量在产品的规划阶段就现已开始形成了,其重要性甚至超过出产过程,另外产品在收购、出售、服务、以及用后处理等环节中,也会呈现质量事故,因此产质量量不是某个部分、职工的事情,它触及到企业的各个部分,规划出产全过程及整体职工。

误区七:质量剖析,缺乏以数据说话

片面依托经验和直觉办理是一个较普遍的质量办理坏处,典型的状况有:对于质量状况,仅有一些主观概念和总体性笼统的点评,而没有精确、详尽根底数据说得清楚、说得准。

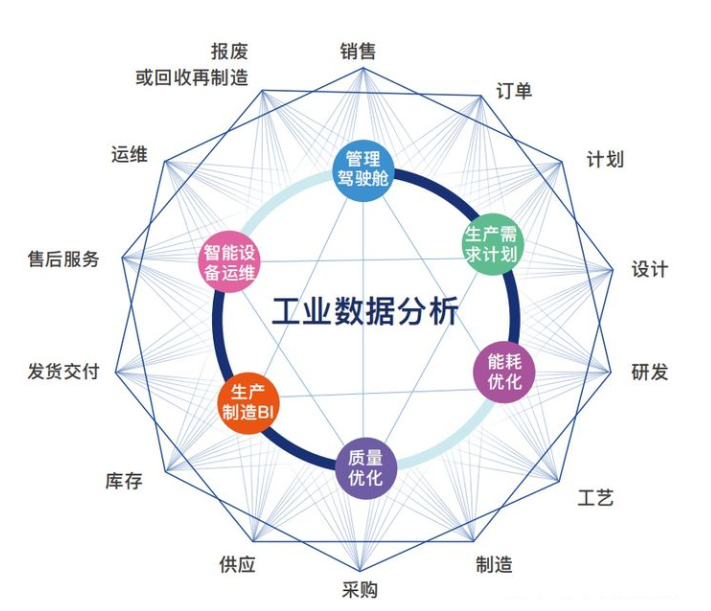

企业要树立出产质量剖析平台,整合产品出产全流程的质量数据,打通人机料法环数据,并进行数据相关剖析。剖析的条件是,出产质量数据无遗失,实时更新。质量剖析成果可视化,出产质量数据看板,支持多类型图表,钻取剖析,人人实时了解企业出产运营状况。

如果您的企业也有出产质量剖析、设备毛病猜测、智能制作信息化,才智工厂数字化,MES解决方案,工业4.0工业大数据剖析、能耗反常剖析等需求,欢迎与南京智取信息联系,免费发送行业案例给您。